Una batería cada 45 segundos, 1.200 packs completos cada día, 300.000 al año, 64.000 metros de instalación. Estos son los números que Seat S.A presenta con la inauguración de la nueva planta de ensamblaje de baterías en Martorell. Situada en el corazón de la planta de Seat y Cupra, abrazando el Centro Técnico y pensada para dar servicio a las fábricas del Grupo Volkswagen (por ahora) en Europa, la planta de ensamblaje es la siguiente punta de lanza en la electrificiación de la marca española. Un trabajo que se enmarca en el proyecto Future Fast Forward, una iniciativa en la que se han invertido 10.000 millones de euros, la mayor inversió industrial de la historia de España.

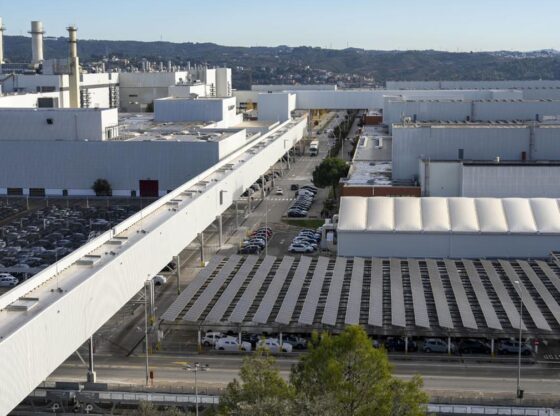

Seat SA battery assembly plant in Martorell / Seat

Markus Haupt, CEO de Seat y Cupra, y Thomas Schaffer, presidente del Consejo de Administración de Seat y Cupra , miembro del Comité Ejecutivo del Grupo Volkswagen, Brand Group Core y CEO de la marca Volkswagen (no será por falta de cargos), acompañaron al president de la Generalitat, Salvador Illa, y al Ministro de Industria y Turismo, Jordi Hereu, en la puesta en marcha de una instalación clave para el futuro de la compañía española.

Seat para rato

La puesta en marcha de la planta de ensamblaje completa un árduo trabajo de electrificación de Martorell (con una inversión de 3.000 millones de euros) que ha contado como piloto con Markus Haupt, primer como vicepresidente de producción desde 2022 y ahora como nuevo capitán de la nave de Seat y Cupra desde hace un par de meses. “Tenemos Seat y Cupra para un buen rato”, nos comentaba recientemente en una entrevista exclusiva con EL PERIÓDICO. La planta de ensamblaje es la base de ese futuro “para rato”.

Seat SA battery assembly plant in Martorell / Seat

La nueva instalación es esencial para arrancar al completo la producción del Cupra Raval y del Volkswagen ID.Polo en 2026. Los elementos de batería al completo (que se alimentarán de las celdas que llegarán por tren desde la planta de Powerco en Sagunt) servirán para dar vida a la familia de coches eléctricos urbanos para el Brand Group Core del Grupo Volkswagen: 4 modelos 100% eléctricos, de 3 marcas distintas, todos ellos “made in Spain”: el Cupra Raval, Volkswagen ID. Polo, Volkswagen ID. Cross y Skoda Epiq, estos dos últimos producidos en la planta de Volkswagen en Landaben (Navarra).

Seat SA battery assembly plant in Martorell / Seat

“La inauguración de este taller de ensamblaje de sistemas de baterías es un punto de inflexión en la historia de nuestra compañía. Hoy vemos como nuestra ambición se convierte en una realidad: estamos listos para producir coches 100% eléctricos Made in Spain que harán la movilidad eléctrica accesible en toda Europa,” apunta Markus Haupt, que reafirma su compromiso con la planta: “Martorell es ahora el epicentro de la movilidad del futuro. Estamos orgullosos de liderar el proyecto del coche eléctrico urbano para el Brand Group Core del Grupo Volkswagen y producir dos de los modelos que cambiarán las reglas del juego en la electrificación, empezando por el Cupra Raval.”

Modelo de futuro

La planta de ensamblaje de baterías de Seat S.A. cuenta con una superficie de 64.000 metros cuadrados y tiene capacidad para producir un sistema de baterías cada 45 segundos, lo que supone 1.200 sistemas de baterías al día y 300.000 anuales. Abastecerá (por ahora) exclusivamente las líneas de producción del Raval y del ID.Polo, trasladando los sistemas de baterías de forma automatizada al taller de montaje a través de un puente de 600 metros. Esta solución única, junto con los 11.000 paneles solares instalados en la cubierta, que abastecerán el 70 % de la energía eléctrica necesaria para el ensamblaje de sistemas de baterías, permite reducir la huella de carbono y garantizar una producción más sostenible y competitiva. A ello se suma un sistema de recogida de aguas con capacidad equivalente a tres piscinas olímpicas, reforzando el compromiso de la planta con la eficiencia de recursos y la sostenibilidad integral.

Batteries at the Seat SA battery assembly plant in Martorell / Seat

El sistema de batería MEB+ que se empezará a ensamblar en Martorell supone un paso adelante con la introducción de la celda unificada. Representa la plataforma tecnológica global del Grupo Volkswagen, que permite ofrecer velocidad, escala y flexibilidad de producción para las plantas del grupo en diferentes regiones y segmentos. Ofrece un diseño compacto de ‘cell-to-pack’ e incorpora el litio-ferrofosfato como química alternativa de celdas.

Raval copper / Cupra

El primer modelo en recibir las baterías completamente ensambladas será el Cupra Raval, un compacto que también pudimos probar hace poco en exclusiva par EL PERIÓDICO y NEOMOTOR. El nuevo modelo 100% eléctrico llegará al mercado en 2026 desde 26.000 euros, con tres ediciones exclusivas de lanzamiento: VZ Extreme, con 166 kW de potencia y una autonomía aproximada de 400 kilómetros; Dynamic Plus, con 155 kW y hasta 450 kilómetros de autonomía; y Dynamic, también con 155 kW y 450 kilómetros, como propuesta más accesible.

Subscribe to continue reading